Mangueras de hule (elastómeros): propiedades, diferencias y aplicaciones

- ARES Mangueras Industriales

- 29 sept 2025

- 3 Min. de lectura

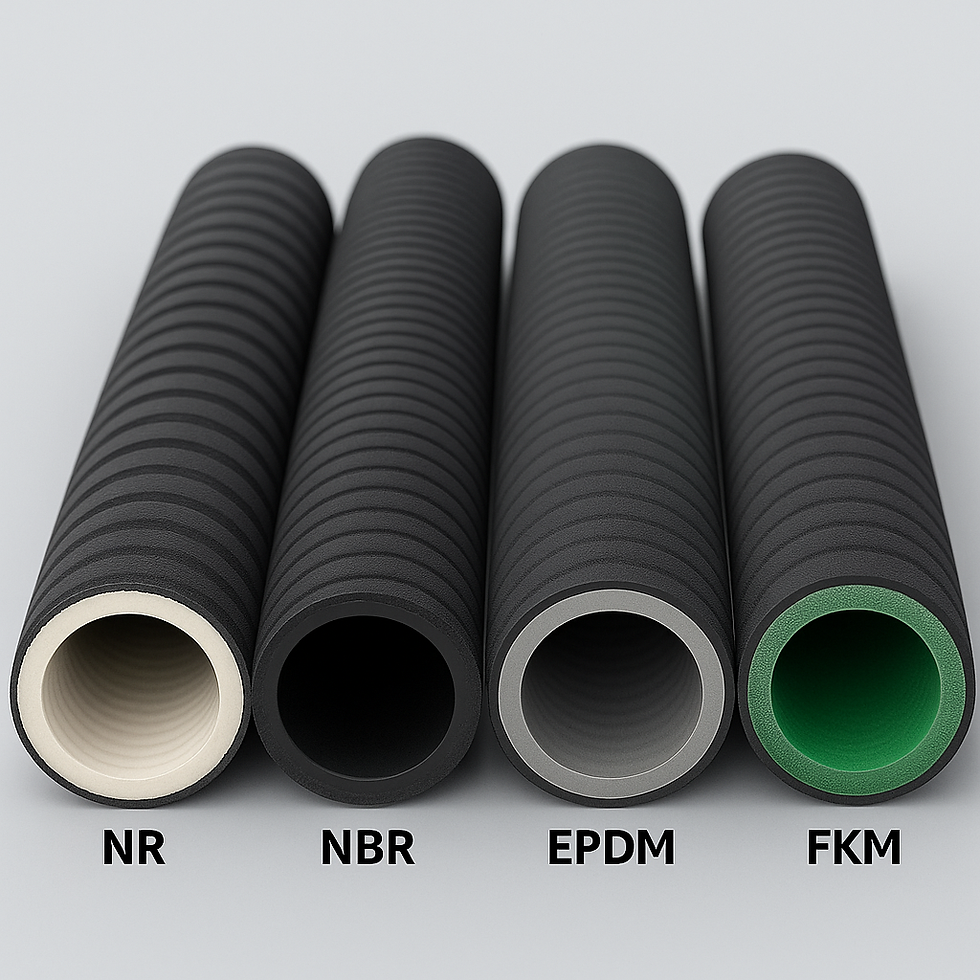

Las mangueras de hule o elastómeros son ampliamente utilizadas en aplicaciones industriales gracias a su flexibilidad, resistencia mecánica y compatibilidad con distintos fluidos. Elegir el material correcto garantiza un mejor rendimiento, mayor vida útil y seguridad en la operación. A continuación se explican las propiedades de los elastómeros más comunes en la fabricación de mangueras, sus ventajas, limitaciones y usos recomendados.

Nitrilo (Buna-N / NBR)

El nitrilo es uno de los elastómeros más utilizados en la industria de las mangueras, especialmente en aplicaciones hidráulicas y automotrices.

Ventajas: excelente resistencia a aceites, grasas, combustibles y derivados del petróleo. Buena resistencia al desgaste y al rasgado.

Limitaciones: menor resistencia al ozono, a la intemperie y a químicos muy agresivos.

Rango de temperatura: de –40 °C a +135 °C aproximadamente.

Usos comunes: mangueras hidráulicas, combustible, lubricantes y sistemas de transporte de aceites.

EPDM (Etileno Propileno Diene Monómero)

El EPDM es un material muy versátil y resistente al ambiente exterior.

Ventajas: excelente comportamiento frente al ozono, la intemperie, el vapor y el agua caliente. Buena resistencia al envejecimiento y a la radiación solar.

Limitaciones: no es adecuado para hidrocarburos ni aceites derivados del petróleo.

Rango de temperatura: de –50 °C a +150 °C aproximadamente.

Usos comunes: mangueras de agua caliente, vapor, sistemas de refrigeración y aplicaciones al aire libre.

Silicón (VMQ)

El silicón es conocido por su estabilidad a temperaturas extremas y su uso en industrias de alta pureza.

Ventajas: excelente resistencia al calor, al frío, al ozono y a la intemperie. Compatible con procesos higiénicos y de contacto con alimentos.

Limitaciones: menor resistencia al rasgado y a la abrasión en comparación con otros elastómeros.

Rango de temperatura: de –55 °C a +230 °C, dependiendo de la formulación.

Usos comunes: industria alimentaria, farmacéutica, médica, aplicaciones con cambios bruscos de temperatura.

Vitón (FKM)

El Vitón, también conocido como caucho fluorado, se utiliza en aplicaciones exigentes por su alta resistencia química.

Ventajas: soporta aceites, combustibles, solventes y productos químicos agresivos. Excelente comportamiento frente a altas temperaturas y oxidación.

Limitaciones: costo más elevado que otros elastómeros. Puede volverse menos flexible en temperaturas muy bajas.

Rango de temperatura: de –20 °C a +200 °C, llegando hasta 250 °C en algunos compuestos.

Usos comunes: mangueras para la industria química, automotriz, aeronáutica y procesos donde se requieren altas prestaciones.

PTFE (Politetrafluoroetileno)

El PTFE no es un elastómero en sí, pero se utiliza como recubrimiento interno en mangueras de hule para mejorar la compatibilidad química.

Ventajas: resistencia sobresaliente a la mayoría de los químicos, baja fricción interna, estabilidad térmica.

Limitaciones: material rígido, con poca elasticidad comparado con los elastómeros tradicionales.

Rango de temperatura: de –70 °C a +260 °C.

Usos comunes: recubrimiento de mangueras para químicos agresivos, aplicaciones alimenticias y farmacéuticas.

Comparación práctica

Aceites y combustibles → Nitrilo (Buna-N) es la mejor opción.

Exposición al sol, ozono y vapor → EPDM ofrece mayor durabilidad.

Temperaturas extremas → Silicón es la opción ideal.

Químicos agresivos → Vitón o mangueras recubiertas con PTFE garantizan la mejor resistencia.

Aplicaciones higiénicas y de alta pureza → Silicón y PTFE son los más adecuados.

Conclusión

Las mangueras de hule pueden fabricarse con diferentes elastómeros, cada uno con propiedades específicas. La selección del material adecuado debe basarse en el tipo de fluido a transportar, las condiciones ambientales, la presión de trabajo y la temperatura de operación. Conocer estas diferencias permite garantizar un mejor desempeño, mayor seguridad y un ciclo de vida más largo de la manguera.

Comentarios